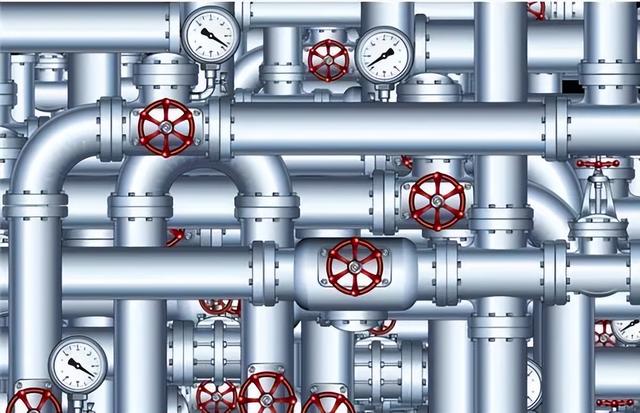

管道仪表流程图是化工工艺设计的重要组成部分。在设计过程中,应根据整个工艺流程图的要求,详细地表示该系统的全部设备、仪表、管道、阀门和其他有关公用工程系统。本期内容主要介绍管道仪表流程图中压力,温度,泵及容器的典型设计举例。希望为相关专业的朋友提供参考。接下来,将带大家彻底了解塔,换热器,空冷器等化工行业各种设备的设计方法。

设计压力和设计温度

一、设计压力

设备和管道的设计压力是设备和管道强度设计的主要依据。工艺系统专业在确定设备设计压力时,应在满足设备长周期安全生产的基础上,做到既经济又合理。不能静止、单独地考虑每台设备的最高工作压力,要将设备置于工艺系统内进行分析,考虑各种工况下可能出现的最高压力以及系统附加条件(如系统压力变化、安全阀在系统的相对位置,泵出口阀门的相对位置等)对最大压力的影响。

同时,应分析设备内的介质特性,如易燃、易爆,有毒有害,凝固点,饱和蒸气压,贵重物料等。

设备设计压力的确定先根据一定的的原则,确定每台设备的初步设计压太,然后再根据系统分析方法对初步设计压力进行调整,并得出设备的最终设计压力。

1、术语说明

(1)压力

分表压和绝压,分别在压力单位后加G或***表示。不加说明时,通常指表压。

(2)最大工作压力

容器在正常工况下,容器顶部可能达到的最大压力。此值由化工工艺专业提出。

①对内压容器,指容器在正常工况下,其顶部可能出现的最大压力。

②对真空容器,指容器在正常工况下,其顶部可能出现的最大真空度。

③对外压容器,指容器在正常工况下,其顶部可能出现的最大内外压差。

(3)泵(压缩机)的关闭压力

泵(压缩机)的关闭压力系指泵(压缩机)在出口流量受限时的最高排出压力。

(4)安全阀开启压力

安全阀阀瓣开始升起,介质连续排出的瞬时,安全阀进口处的静压力。

(5)最高压力

用以确定容器设计压力的基准压力。它是由容器最大工作压力加上工艺流程中系统的附加条件后,在容器顶部可能达到的压力。此值由工艺计算确定。

(6)设计压力

系指设定的容器顶部的最高压力(包括工艺流程的系统附加条件),与相对应的设计温度一起作为设备设计的条件,其值不低于最高压力。设计压力根据设备的最高压力和相关设计规范确定。

(7)最高(最低)工作温度

最高(最低)工作温度系指容器在正常工作过程中,元件金属可能出现的最高(最低)金属温度。

(8)设计温度

容器在正常工作情况下设定的元件的金属温度。此温度与设计压力一起作为容器设计条件,其值应根据设备的最高(最低)工作温度和相应的规范计算确定。

2、设计规范

(1)符合下列条件之一的按GB150《钢制压力容器》确定:

1)0.1MPa(G)≤设计压力≤35MPa(G)

2)真空度大于2kPa(200mmH2O)

(2)符合下列条件之一的按GB/T4735《钢制焊接常压容器》确定:

1)设计压力低于0.1MPa(G)

2)真空度小于或等于2kPa(200mmH2O)

3)设计压力大于35MPa(G)的应按相关规范确定。

3、设备设计压力的确定原则

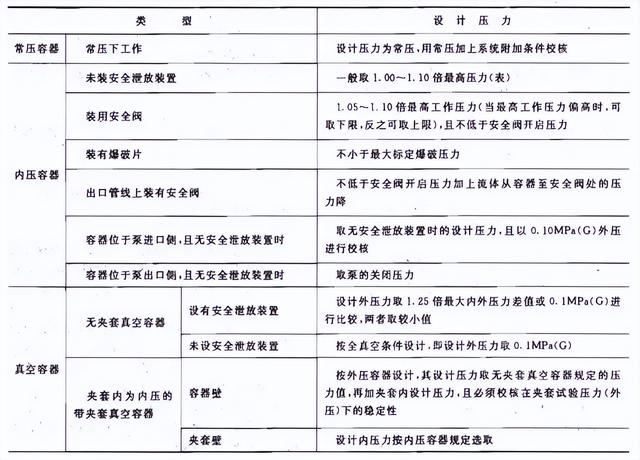

表1 设备设计压力的确定原则

4、各类系统中设备最高压力的确定

(1)设备

承受多种不同工况的设备化工生产中,当同一设备需承受多种不同工况时,如某些反应器要适应吹扫、试压、升温还原、化学反应、催化剂再生等多种化工过程的多种工作条件变化,则该类设备设计压力的确定原则见表1,并应向设备专业说明各阶段工作压力及工作温度相应变化的时间及介质变化情况。

(2)特殊介质的设备

①剧毒介质的泄漏直接影响到人身和环境安全,一般都把这类设备的设计压力定为高于表1规定值的原则,以确保安全。

②对一些凝固点较高的介质,如沥青、石蜡、苯酐等,由于较容易使系统堵塞或者在排放时堵塞安全装置和排放系统,引起系统压力的升高,故除了考虑伴热措施外,可适当提高此类设备的设计压力。

③对某些贵重物料,一旦泄漏将会引起一定经济损失,在作经济权衡后,可提高设计压力。

④对某些介质,由于化学反应或物理过程可能起工作压力的急剧变化,如化学反应或液相蒸发引起压力急剧上升,低压下的冷凝器冷凝过程将引起真空操作等,则应根据具体情况来确定设计压力。

(3)离心泵系统

①泵输出侧最后切断阀上游设备的最高压力

a.若吸入侧容器的设计压力按表1选取,则泵输出侧设备最高压力应等于泵吸入侧容器最高压力加上泵出口关闭压差再加(或减去)静压头。

b.若有特殊要求,则泵输出侧最高压力应由工艺系统专业会同有关专业共同商定。

②泵输出侧最后切断阀下游设备的最高压力应是化工工艺专业给定的最大工作压力加上系统附加条件后为其最高压力。

(4)容积式泵系统

泵的输出压力主要受泵壳体的强度和驱动机的力矩限制,因此对容积式泵通常不用“关闭压力”词,而用“停止压力”一词,其值等于使驱动机停止运转所需压差。

停止压力”通常比容积式泵正常工作压力高许多,因此,容积式泵输出管道上的设备不应按“停止压力”设计。容积式泵输出管道上设备最高压力是化工工艺专业提出的设备最大工作压力加空系统附加条件。

(5)冷冻系统

化工工艺专业通常提供冷冻系统在工作过程中预期达到的最大工作压力。但在停车后,高压侧压力将a,0降低而低压侧压力将升高至系统中两侧压力相等,此时的压力即为“停车压力”。

高压侧的最大工作压力通常是工艺规定的数值,此值高于“停车压力”。

低压侧的最大工作压力为“停车压力”加上一定的裕量,此裕量取决于系统停车期间输入的热量和冷冻剂的热力学性质。长期停车时低压侧的最大工作压力取最高预期环境温度下冷冻剂的平衡压力,或参照下述(8)的规定选取。

“停车压力”按高压侧至低压侧等焓节流来计算最大工作压力加上系统附加条件,即作为冷冻系统最高压力,高压侧和低压侧分别确定。

(6)压缩机系统

处理蒸汽和蒸汽混合物的压缩机系统和其他多种设备串联系统时,应按承受同一超压源的一组设备(两个切断阀之间)来选取设备最高压力;并应注意以下各点。

①安全阀应尽可能设置在组内工作温度最接近常温的部位。

②紧靠安全阀上游的设备的最大工作压力,是确定该系统其余设备最高压的基准。

③安全阀开启压力等于上游设备设计压力减去该设备至安全阀最大正常流量下的压力降。

(7)塔系统

塔系统包括塔设备、再沸器、塔顶冷凝器和回流罐。塔设备的最高压力应根据化工工艺专业规定的塔顶最大工作压力并加上系统附加条件来确定。

(8)盛装液化气体的容器

①盛装临界温度高于50℃的液化气体的压力容器,当设计有可靠的保冷设施,其最高压力为所盛装液化气体在可能达到最高工作温度下的饱和蒸气压力;如无保冷设施,其最高压力不得低于该液化气体在50℃时的饱和蒸气压力。

②盛装临界温度低于50℃的液化气体的压力容器,当设计有可靠的保冷设施,并能确保低温储存的,其最高压力不得低下实测的最高温度下的饱和蒸气压力;没有实测数据或没有保冷设施的压力容器其最高压力不得低于所装液化气体在规定的最大充装量时,温度为50℃的气体压力。

③常温下盛装混合液化石油气的压力容器,应以50℃为设计温度。当其50℃的饱和蒸气压力低于异丁烷50℃的饱和蒸气压力时,取50℃异丁烷的饱和蒸气压力为最高压力;当其高于50℃异丁烷的饱和蒸气压力时,取50℃丙烷的饱和蒸气压力为最高压力;如高于50℃丙烷的饱和蒸气压力时,取50℃丙烯的饱和蒸气压力为最高压力。

(9)安全阀

对设有安全阀的系统,应根据设备与安全阀的相对位置来确定最终的设计压力。

①设有安全泄放装置的设备的设计压力,可按表1的原则确定。

②安全泄放点下游设备的设计压力,等于安全泄放装置的开启压力加上安全网至下游设备可能存在的静压头。如塔顶管线设置安全阀,经冷凝器后到回=F流罐,该回流罐设计压力应等于安全阀的开启压力加上冷凝器至回流罐的静压头。

③安全泄放阀上游设备的设计压力,等于安全泄放装置的开启压力加上设备至安全泄放装置间的压力损失和静压头。如安全阀设在回流罐,则塔顶设计压力等于安全阀开启压力加上塔顶至回流罐安全阀间的压力损失和静压头。

5、管道设计压力的选取

(1)适用范围

适用于设计压力p在以下工作范围的管道。

①压力管道0MPa(G)≤p≤35MPa(G)范围的管道。

②真空管道p<0MPa(G)的管道。

③适用于输送包括流态化固体在内的所有流体管道。

(2)管道设计压力的确定原则

①管道设计压力不得低于最大工作压力。

②装有安全泄放装置的管道,其设计压力不得低于安全泄放装置的开启压力(或爆破压力)。

③所有与设备相连接的管道,其设计压力应不小于所连接设备的设计压力。

④输送制冷剂,液化气类等沸点低的介质的管道,按阀被关闭或介质不流动时介质可能达到的最大饱和蒸气压力作为设计压力。

⑤管道或管道组成件与超压泄放装置间的通路可能被堵塞或隔断时,设计压力按不低于可能产生的最大工作压力来确定。

⑥工程设计规定需要计算管壁厚度的管道,其管壁厚度数据表中所列的计算压力即为该管道的设计压力,与计算压力相对应的工作温度即为该管道的设计温度。

(3)管道设计压力的选取

①设有安全阀的压力管道:p大于等于安全阀开启压力。

②与未设安全阀的设备相连的压力管道:p大于等于设备设计压力。

③离心泵出口管道:p大于等于泵的关闭压力。

④往复泵出口管道:p大于等于泵出口安全阙开启压力

⑤压缩机排出管道:P大于等干安全阀开启压力+压缩机出画至安全沿程最大正常流量下的压力降。

⑥真空管道:p等于全真空。

⑦凡不属上述范围管道p大于等于工作压力变动中的最大值。

二、设计温度

1、设备设计温度的确定

设备的设计温度系指正常作过程中,设备所用材料在最高设计压力下所对应的温度。当需要工艺系统专业提出设备的设计温度(作为设计条件)时,可参照本条款确定。

工艺系统专业以化工工艺专业提出的正常三作过程中介质的最高(或最低)工作温度或介质最高工作温度下的壁温(此璧温由传热计算或实测得出)作为设计温度。

工艺系统专业在不能进行传热计算或实测时,以化工工艺专业提出的正常工作过程中介质的正常工作温度加(或减)一定裕量作为设计温度。

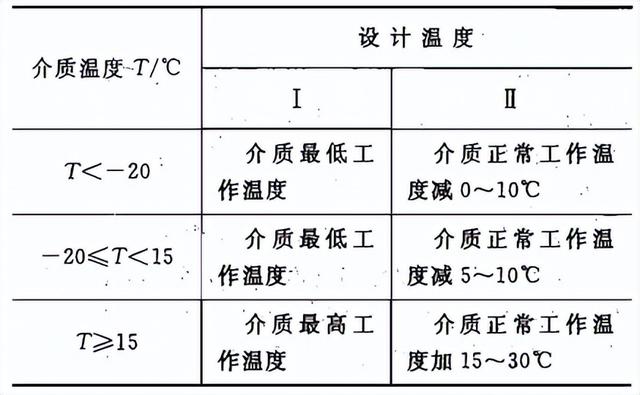

①设备器壁与介质直接接触且有外保温(或保冷)时,设计温度按下表中Ⅰ或Ⅱ确定。

表2 设计温度选取

②设备内介质用蒸汽直接加热或被内置加热元件(如加热盘管、电热元件等)间接加热时,设计温度取正常工作过程中介质的最高温度。

③设备器壁两侧与不同温度介质直接接触,并有可能出现只与单一介质接触时,应按较高介质温度确定设计温度;但当任一介质温度低于-20℃时,则应按较低介质温度确定最低设计温度。

④设备壳体的材料温度仅由大气环境气温条件:确定时,其最低设计温度可按该地区气象资料,取历:年来“月平均最低气温”的最低值。

a. “月平均最低气温”系指当月各天的最低气温相加后除以当月的天数。“月平均最低气温”的最低值,是国家气象局实测的逐月平均最低气温资料中的最小值。

b. 对低于、等于 – 20℃的地区,最低设计温度取-20。

c. 对于低于、等于 – 10℃并高于-20℃的地区最低设计温度取-10℃。

⑤下列情况应通过传热计算,求得设备材料温度作为设计温度:

a. 内壁有可靠的隔热层;

b. 器壁两侧与不同温度介质直接接触,而不会出现与单一介质接触。

⑥设备的不同部位在工作过程中可能出现不同温度时,应按不同温度选取元件相应的设计温度。

⑦设备的最高(或最低)工作温度接近所选材料允许使用温度界限时,应结合具体情况慎重选取设计温度,以免增加投资或降低安全性。

2、管道设计温度的确定

管道设计温度T系指管道在正常工作过程中,相应设计压力下可能达到的管道材料温度。工艺系统专业人员根据化工工艺专业提供的正常工作过程中各种工况的工作温度,按“最苛刻条件下的压力温度组合”来选取管道设计温度。由工艺系统专业提出的管道设计温度(本节系指管道中介质的最高工作温度)可参见以下原则确定。

①以传热计算或实测得出的正常工作过程中介质的最高作温度下的管道壁温,作为设计温度。

②在不便于传热计算或实测管壁温度的情况下,以正E常作过程中个质的最高(或最低)工作温度作为管道设计温度。

a. 金属管道

ⅰ. 介质温度小于38℃的不保温管道,T=介质最高温度。

ⅱ. 介质温度不小于38℃的管道,T=95%介质最高温度。

ⅲ. 外部保温管道,T=介质最高温度

ⅳ. 内保温管道(用绝热材料衬里),T=传热计算管壁温度或试验实测的管壁温度。

V:介质温度不大于0℃,T=介质最低温度。

b. 非金属管道及非金属衬里的金属管道

ⅰ. 无环境温度影响的管道,T=介质最高温度

ⅱ. 安装在环境温度高于介质最高温度的环境中的管道(除已采取防护措施者以外),T=环境温度。

③以化工工艺专业提出的正常工作过程中,介质的正常温度加(或减)一定裕量作为设计温度,可按下式确定设计温度:

a. 介质正常工作温度为0~300℃时,T≥介质正常工作温度+30℃。

b. 介质正常工作温度大于300℃时,T≥介质正常工作温度+15℃。

④当流体介质温度接近所选材料允许使用温度界限时,应结合具体情况慎重选取设计温度,以免增加投资或降低安全性,如:按上述③中计算结果会引起更换高一档的材料时,从经济上考虑,允许按工程设计要求,将15℃附加量减小,但工艺必须有措施,使运行中不至于超温。

⑤当工作压力和对应工作温度有各种不同况或周期性的变动时,工艺系统设计人员应将化工工艺专业提出的各种工况数据列出,并向管道材料专业加以说明。

设备的管道仪表及流程图设计

化工生产过程千变万化,表现为管道及仪表流程图的设计各不相同。但万变不离其宗,所有管道及仪表流程图均是由各种基本单元组成。不同生产过程中基本单元的管道及仪表流程图不可能完全一致,但也不会有太大的差异,均有一定的典型设计。本章主要讨论其共性问题,介绍一些比较常见、典型的设计方案供设计参考。

一、泵的管道仪表及流程图设计

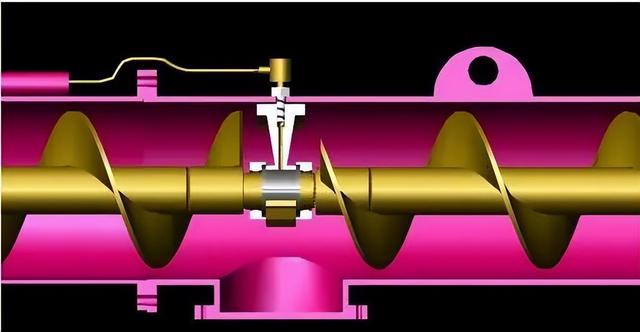

1、泵的结构

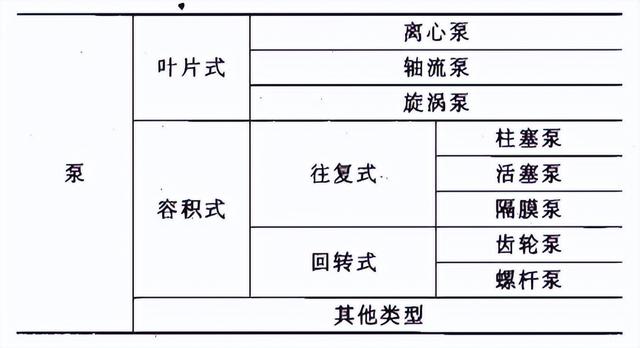

依据泵向被送液体传递能量的方式,可分为叶片式泵和容积式泵,其主要结构型式如下

本节以离心泵和往复泵为例,说明其管道及仪表流程图的典型设计。

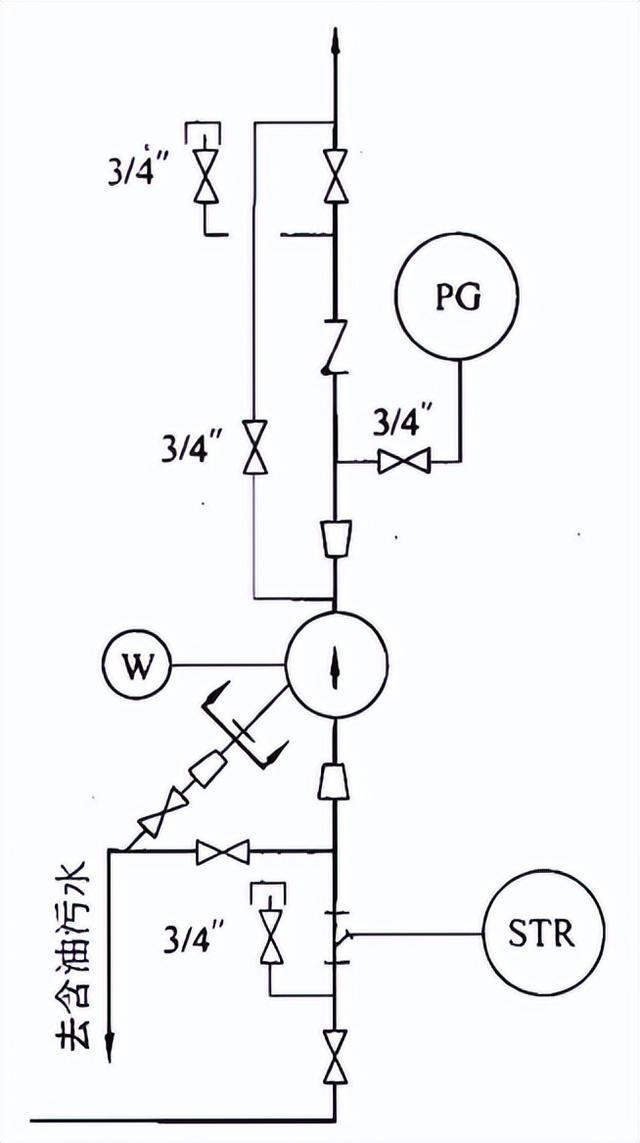

图1 泵的管道及仪表流程图

2、离心泵的典型设计

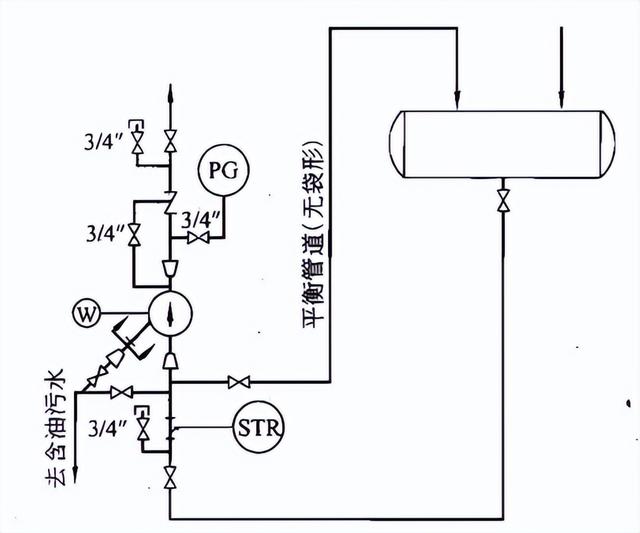

图2所示为离心泵的管道及仪表流程图,设计要点说明如下。

①泵的进出口应设置切断阀,一般采用闸阀。阀门直径一般与管道直径相同。

②泵体和泵的进出口管道上需设置装有阀门的排气和排净管,DN50以上的止回阀亦可考虑在阀盖上钻孔安装放净阀,排放物接至合适的排放系统。

③泵的进出口管道尺寸一般应比泵管口大一级或更大。

④泵吸入口应设置过滤器

⑤泵出口应安装止回阀。

⑥泵出口必须至少设有压力表。

⑦介质在泵人口处可能发生汽化时,应在泵人口和入口切断阀之间设置平衡管并安装切断阀。平衡管通向吸入侧容器或就近排入相应的排气管道,并且不能形成袋形。如图2所示。

图2 离心泵的平衡管道

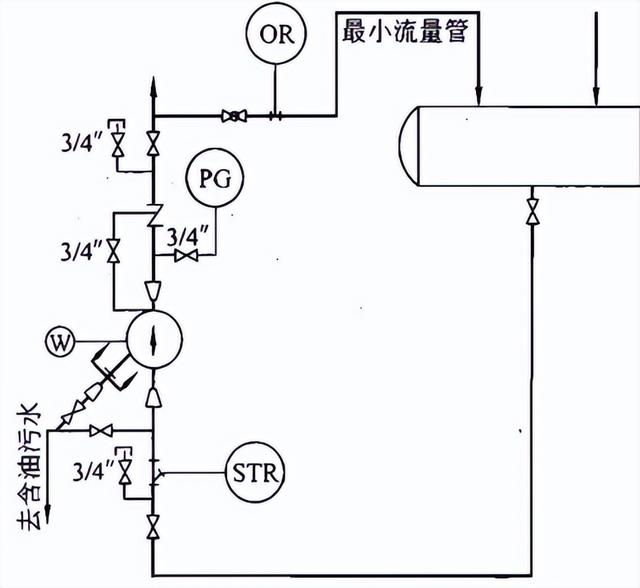

⑧泵如有可能在低于泵的最小流量下长期运转时,应设最小流量管。在最小流量管上应设置限流孔板和截止阀,如图4所示。

图3 离心泵的最小流量管

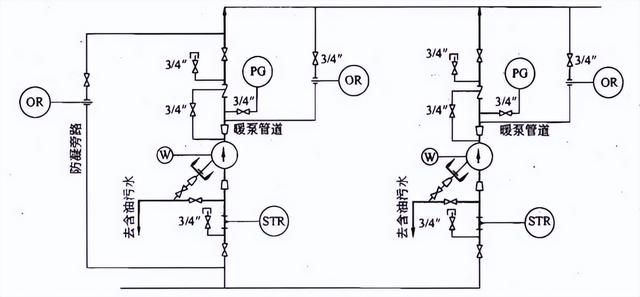

⑨用于输送200℃以上介质的泵,并设有备用泵的,宜设置带限流孔板的暖泵管道。如环境温度低于物料的倾点或凝点时,还应设防凝管道。如图4所示。

图4 离心泵的暖泵管道和防凝管道

⑩高扬程泵的出口切断阀前后应设置旁通管道。如图5所示。

图5 离心泵的高扬程旁通管

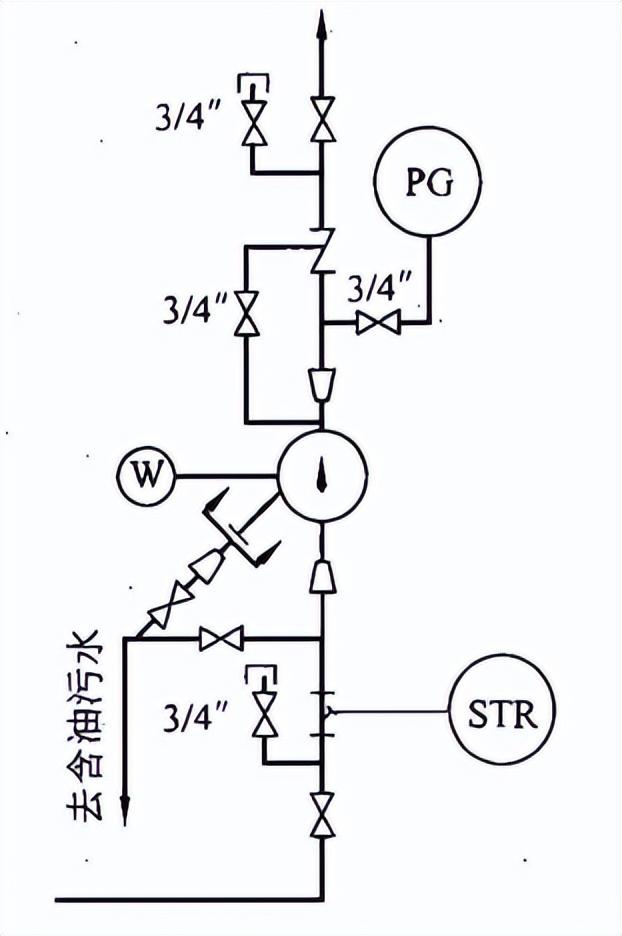

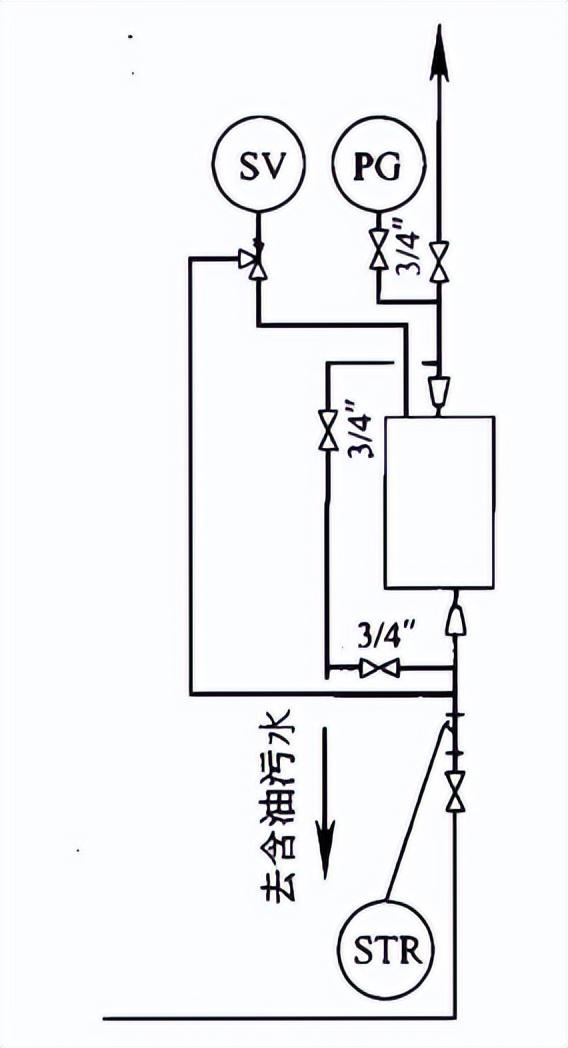

3、往复泵的典型设计

图6所示为往复泵的管道仪表流程图,其设计要点如下:

①与离心泵相比,往复泵出口可不设止回阀。

②往复泵的出口管与出口切断阀之间应设置安全阀。安全阀的排出管可接人吸入过滤器的下游或接入吸人容器。

图6 往复泵的管道仪表流程图

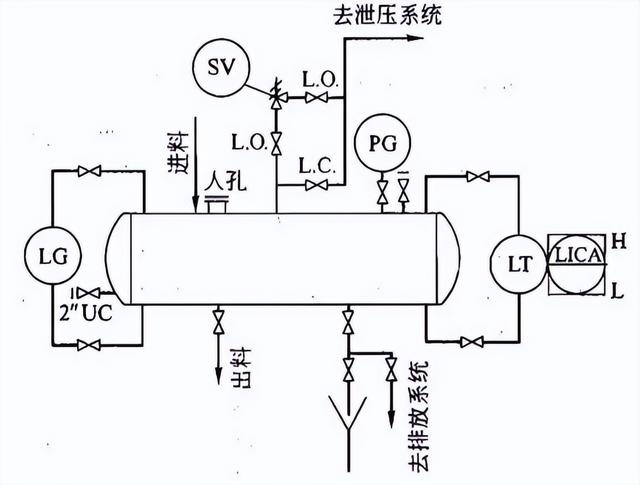

容器的管道及仪表流程图设计

1、容器的P&ID图设计要点

①容器顶部与底部一般设有放空阀和放净阀,容器底部附近应设有带门的公用工程接口。阀门应直接与容器管口相接。

②容器的物料人口管口处不一定设切断阀。一般情况下只在容器的液相出口处设置切断阀,若此管口水平距离15m内另有切断阀,则容器出口处可不设切断阀。与容器相接的公用工程管道靠近容器管口处应设切断阀。容器与连接管道之间的切断阀应尽量直接安装在容器管口。

③容器上的现场液位计、液位变送器、液位报警器或压力表的接管等,可根据具体情况设置在容器iiif.的气相与液相相连通的立管上。

④容器需设置安全阀时,可将安全阀设置在容器顶部气相部分或气相管道上。

⑤容器对安装标高有具体要求时,应标出最低标高。

2、典型设计示例

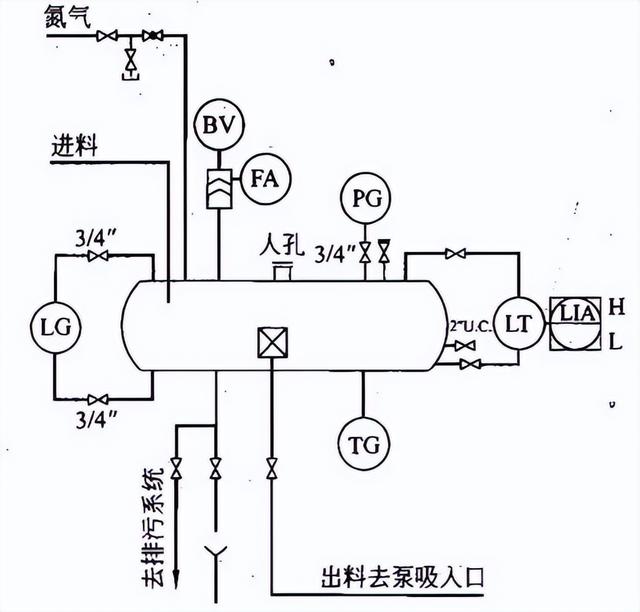

图7为卧式容器的管道及仪表流程图。

图7 卧式容器的管道及仪表流程图

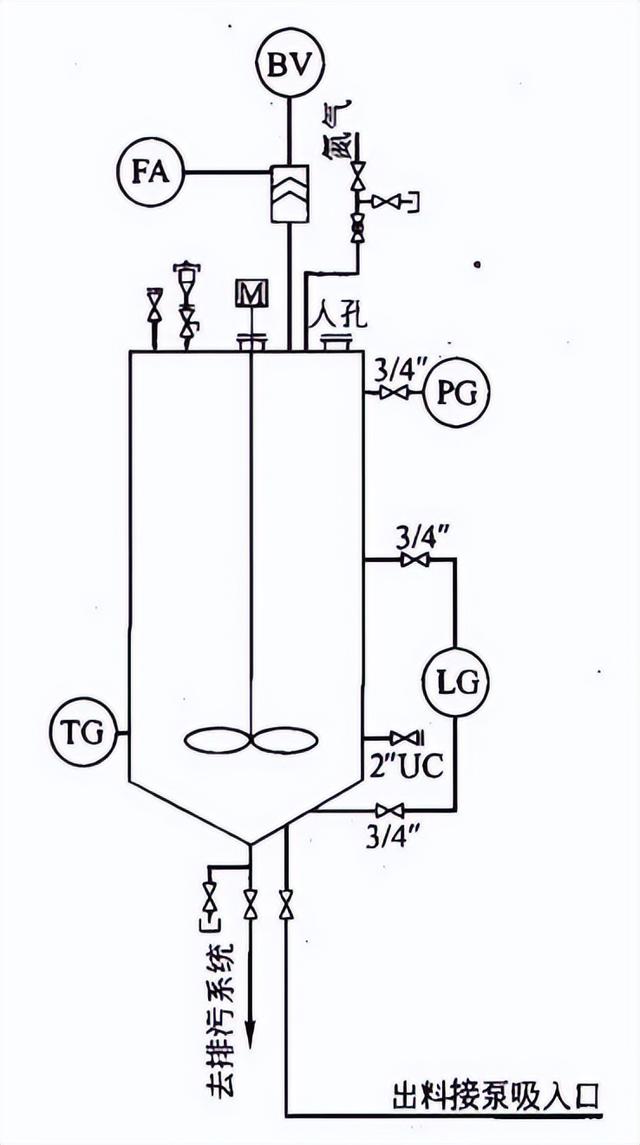

图8 立式容器的管道及仪表流程图

图8为设有氮封的立式容器的管道及仪表流程图,罐体及物料管道设有蒸汽伴热。因为是间歌操作,故安全阀可不设旁路及上游切断阀。

图9 带氮封的常压卧式容器

图9为设有氮封的常压卧式容器的管道仪表流程图。罐上部设有呼吸阀与阻火器。物料由管道引至罐体液面以下。罐底液相出口设有防涡流板,接至泵吸入口。该容器有安装标高要求。

图10 带搅拌装置的常压立式容器

图10为带搅拌装置的常压立式容器的管道仪表流程图。因罐内装有搅拌装置,故可免设防涡流板。

............试读结束............

查阅全文加微信:3231169 如来写作网:gw.rulaixiezuo.com(可搜索其他更多资料) 本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 3231169@qq.com 举报,一经查实,本站将立刻删除。

本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 3231169@qq.com 举报,一经查实,本站将立刻删除。如若转载,请注明出处:https://www.rlxzw.com/3641.html